Hintergrund und Inhalt des Projektes

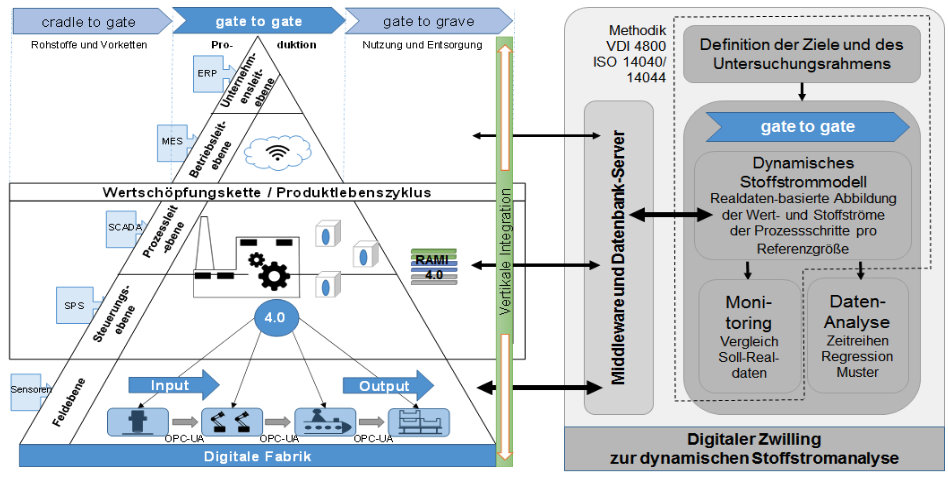

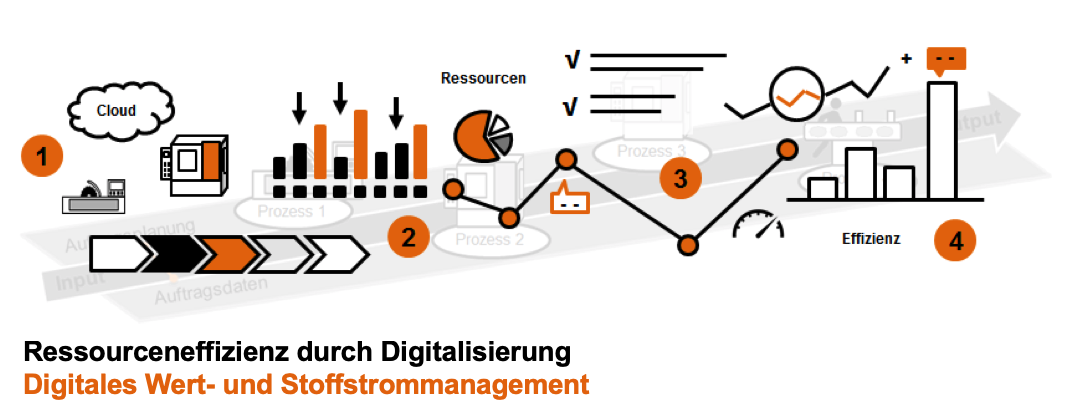

Ressourceneffizienz ist ein entscheidender Wettbewerbsfaktor für produzierende Unternehmen. Zugleich erfordern die Knappheit und die Importabhängigkeit sowie die mit Rohstoffen verbundenen Umweltwirkungen ein effizientes Wirtschaften mit Produktionsfaktoren. Durch die digitale Transformation der Produktion (auch Industrie 4.0) soll die industrielle Produktion mit moderner Informations- und Kommunikationstechnik intelligent verzahnt werden. Dies eröffnet Möglichkeiten die Effizienz und die Organisation der Produktion zu verbessern. So sollen sich industrielle Prozesse mittel- bis langfristig selbstorganisieren; oder lassen sich Prozesse über die ganze Wertschöpfungskette abbilden. Die Digitalisierung liefert dabei von der Feldebene der Prozesse bis zur Betriebsebene Daten, die zur Steigerung der Ressourceneffizienz genutzt werden können. Ressourceneffizienz wird dabei als Nutzen (Produkt, Dienstleistung, funktionelle Einheit) im Verhältnis zum Aufwand (Rohstoffe, Energie, Wasser, Abfälle) definiert (VDI 4800). Auf Basis dieser Prozess- und Betriebsdaten sowie ergänzender Mess- und Sensorikdaten lässt sich die Methodik der Wert- und Stoffstrommodellierung verknüpft mit Data-Science-Methoden anwenden, um Fertigungsprozesse realdaten-basiert und kontinuierlich hinsichtlich Ressourceneffizienz zu analysieren und zu steuern. Zudem lassen sich weitergehend Kausalitäten bei Prozessanomalien erkennen und Maßnahmen ableiten.

Ziel des Projektes

Ziel ist es, für ausgewählte Prozessschritte ein dynamisches Wert- und Stoffstrommodell zu applizieren, um die Ressourceneffizienz um 5-10 % zu steigern. Das dynamische Wert- und Stoffstrommodell ist dabei ein sogenanntes Cyber-Physisches Produktionssystem (CPS), das reale Prozessdaten zu Wert- und Stoffströmen der Prozesskette aus der Feldebene (aus Speicherprogrammierbaren Steuerungen (SPS), Messgeräten, Sensorik) mit Daten aus Manufacturing Execution Systemen (MES) und Enterprise Resource Planning System (ERP) konsistent verknüpft, virtuell und dynamisch in Form eines Digitalen Zwillings abbildet. Ergebnis ist ein Demonstrator, der die Ressourceneffizienz über die Prozessschritte auf verschiedenen Ebenen überwacht und visualisiert (Monitoring) sowie mittels applizierter Datenanalyse-Methoden zur Identifikation von Zusammenhängen von Ressourcenineffizienzen dient (Datenanalyse).